CAM Studios

![]()

Nur verfügbar für.

Mit Onshape CAM Studios können Sie Schnittstrategien oder Werkzeugwege anhand der CAD-Modellgeometrie erstellen. Die Strategien werden in G-Code für die CNC-Bearbeitung umgewandelt, der die Maschinenachsen und Fräswerkzeuge steuert, um die bei einer subtraktiven Fertigung Material von einem Werkstück zu entfernen.

Onshape umfasst zwei Arten von CAM Studio: CAM Studio und CAM Studio Advanced. CAM Studio ist ab dem Professional-Abo enthalten und beinhaltet grundlegende Strategien für den Werkzeugweg und Optionen für die 2,5- und 3-Achsen-Bearbeitung. CAM Studio Advanced umfasst erweiterte Strategien für den Werkzeugweg sowie Optionen für die 2,5-, 3-, 4-, 3+2- und 5-Achsen-Bearbeitung.

CAM Studio erstellen

-

Klicken Sie in einem Onshape-Dokument unten links in der Benutzeroberfläche auf das Symbol zum Einfügen einer neuen Registerkarte (

).

). -

Wählen Sie im Menü die Option CAM Studio erstellen aus. Die neue CAM-Studio-Registerkarte wird automatisch geöffnet.

Im gesamten CAM Studio gibt es Tool-Tipps. Klicken Sie einfach auf ein Fragezeichen-Symbol, um mehr über die verfügbaren Aktionen und Optionen zu erfahren.

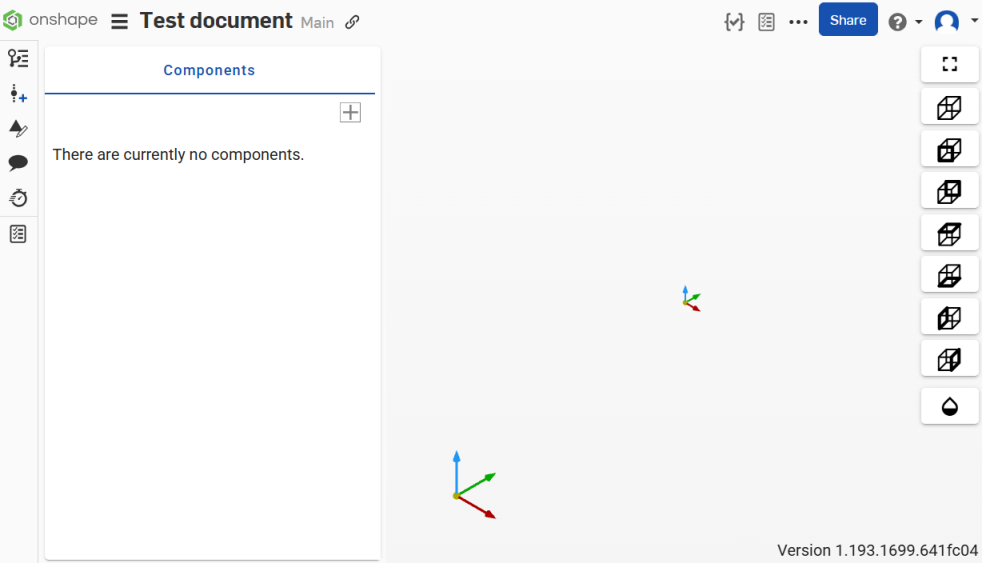

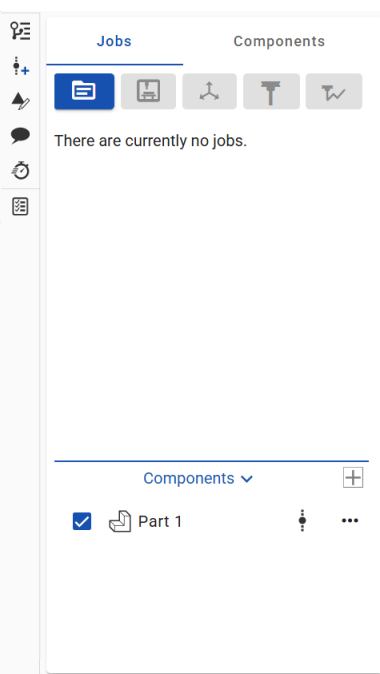

Die Komponenten-Seite wird angezeigt, wenn Sie eine CAM-Studio-Registerkarte erstellt haben:

After adding a component to the CAM Studio, that component is added to the Components panel on the left side of the interface.

Adding a component activates the Create job button in the toolbar at the top of the interface.

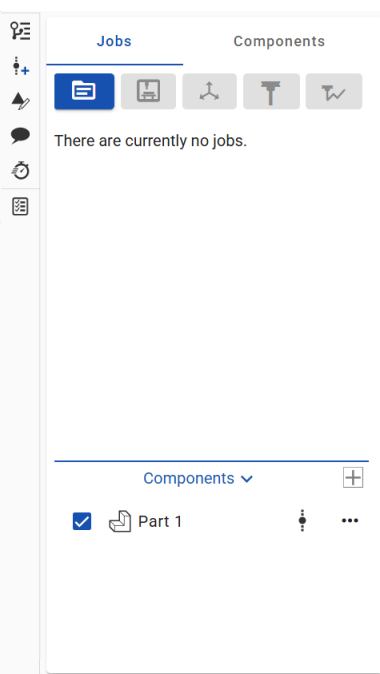

Symbolleiste

The toolbar is located on the left side of the interface, above the Jobs and Components panel, and includes the following options:

(Von links nach rechts)

-

Auftrag erstellen

-

Maschine erstellen

-

Einrichtung erstellen

-

Werkzeug erstellen

-

Werkzeugweg erstellen

Details zu den einzelnen Optionen finden Sie in den entsprechenden Bereichen weiter unten.

The toolbar buttons begin as inactive, and become active as you complete the steps in the CAM Studio process.

Optionen anzeigen

Die Anzeigeoptionen befinden sich auf der rechten Seite der CAM Studio-Oberfläche (unten rot umrandet):

![]()

Die verfügbaren Optionen sind:

|

|

Sichtbare Modelle im Grafikbereich zentrieren |

|

|

Modelle isometrisch im Grafikbereich darstellen |

|

|

Standardansicht der Modelle im Grafikbereich von vorn |

|

|

Standardansicht der Modelle im Grafikbereich von hinten |

|

|

Standardansicht der Modelle im Grafikbereich von oben |

|

|

Standardansicht der Modelle im Grafikbereich von unten |

|

|

Standardansicht der Modelle im Grafikbereich von links |

|

|

Standardansicht der Modelle im Grafikbereich von rechts |

|

|

Komponenten oder Modelle im Grafikbereich durchscheinend darstellen |

Klicken Sie auf ein Ansichtssymbol, um diese Darstellung im Grafikbereich zu übernehmen.

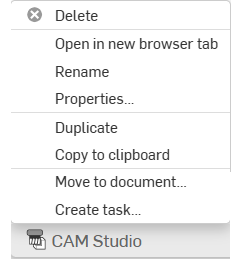

Kontextmenü

Right-click on a CAM Studio tab (at the bottom of the Onshape interface) to access the context menu:

-

Löschen: entfernt die Registerkarte, selbst wenn diese aktiv ist. Die letzte verbleibende Registerkarte kann nicht gelöscht werden.

-

In neuer Browser-Registerkarte öffnen: öffnet dieses CAM Studio in einer neuen Browser-Registerkarte.

-

Umbenennen: zum Vergeben eines neuen Namens für dieses CAM Studio.

-

Eigenschaften: öffnet das Eigenschaften-Dialogfenster mit weiteren Informationen zum CAM Studio.

-

Duplizieren: erstellt eine Kopie des CAM Studios. Kopien werden direkt in das aktuelle Dokument eingefügt, wodurch automatisch eine neue CAM-Studio-Registerkarte erstellt wird.

-

In Zwischenablage kopieren: kopiert das CAM Studio in Ihre Zwischenablage.

-

Verknüpftes Dokument aktualisieren: ermöglicht die Aktualisierung auf eine bestimmte Version eines verknüpften Dokuments, falls zutreffend.

-

In Dokument verschieben: verschiebt das CAM Studio in ein neues oder vorhandenes Dokument. (Das neue Dokument wird automatisch beim Verschieben erstellt.)

-

Aufgabe erstellen: Erstellen Sie eine Aufgabe, die einem anderen Benutzer (oder dem aktuellen Benutzer) zugewiesen werden kann, die auf ein Bauteil verweisen kann und ein Fälligkeitsdatum hat. Die in einer Aufgabe angegebenen Benutzer werden über die Aufgabe benachrichtigt. Sie können Aufgaben von jeder Registerkarte von Onshape Part Studio, Baugruppe und Zeichnung und vom Registerkartenmanager aus über das Kontextmenü auf einer Registerkarte in der Liste erstellen.

-

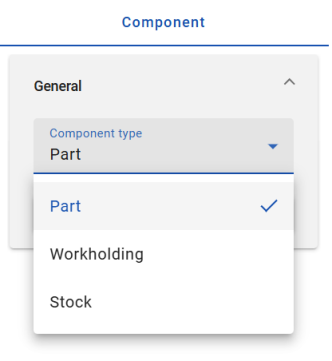

In the Components section on the left side of the interface, click the Insert icon dropdown and select a Compoment type to define the part for machining:

Optionen zur Auswahl:

Insert part - The Component that will be machined.

Insert workholding - Components that are used to hold the Part onto the machine. (This can include vices, soft jaws, hold down clamps, and more.)

Insert stock - The raw material that will be machined away to produce the Part.

Für jede dieser Optionen ist eine Versionsreferenz erforderlich.

-

Select a part. The part you select is added to the component list for machining, and the Insert dialog closes automatically.

-

Markieren Sie das Kontrollkästchen links neben einer Komponente in der Komponentenliste, um sie im Grafikbereich anzuzeigen oder ausblenden.

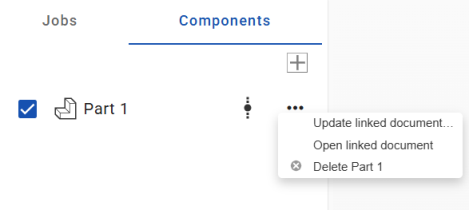

Klicken Sie auf das Dreipunktmenü rechts neben einer Komponente, um das verknüpfte Dokument zu aktualisieren, das verknüpfte Dokument zu öffnen oder die Komponente zu löschen.

-

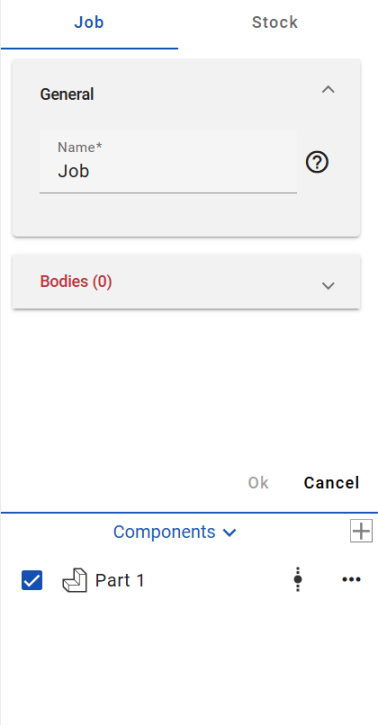

Click the Create job button in the toolbar above the Jobs panel.

-

Benennen Sie den Auftrag im Bereich „Allgemein“:

-

Erweitern Sie den Bereich „Körper“ und wählen Sie dann im Grafikbereich ein Bauteil für den Auftrag aus.

-

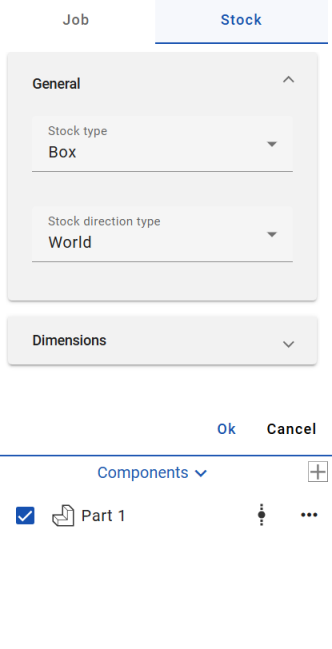

Klicken Sie oben im Bereich auf „Rohling“ (rechts neben „Aufträge“), um die Rohling-Einstellungen zu öffnen:

-

Im Bereich „Allgemein“:

-

Wählen Sie einen Rohlingstyp aus den Dropdown-Optionen aus.

Rahmen: definiert einen Begrenzungsrahmen um das Zielmodell. Sie können die Rohlingsgröße mit den Eingaben X, Y und Z anpassen.

Zylinder: erstellt ein zylindrisches, anpassbares Rohmodell rund um das Zielbauteil.

Benutzerdefiniert: Damit können Sie eine ausgewählte Komponente, die in CAD entworfen und in das CAM Studio importiert wurde, als Rohling kennzeichnen.

-

Wählen Sie aus den Dropdown-Optionen einen Rohlings-Richtungstyp aus:

Real: übernimmt den Modellursprung für den Richtungstyp.

Z und X: wählt Z- und X-Achsenpunkte für den Richtungstyp aus. (Sie müssen dann noch die Z- und X-Richtung des Rohlings angeben.)

Z und Y: wählt Z- und Y-Achsenpunkte für den Richtungstyp aus. (Sie müssen dann noch die Z- und Y-Richtung des Rohlings angeben.)

X und Y: wählt X- und Y-Achsenpunkte für den Richtungstyp aus. (Sie müssen dann noch die X- und Y-Richtung des Rohlings angeben.)

-

-

Erweitern Sie den Bemaßungsbereich und geben Sie die erforderlichen Parameter ein.

-

Klicken Sie zum Übernehmen auf OK.

Klicken Sie auf das Dreipunktmenü rechts neben einem Auftrag, um diesen Auftrag zu bearbeiten, zu unterdrücken oder zu löschen.

-

Click the Create machine button in the toolbar above the Jobs panel.

-

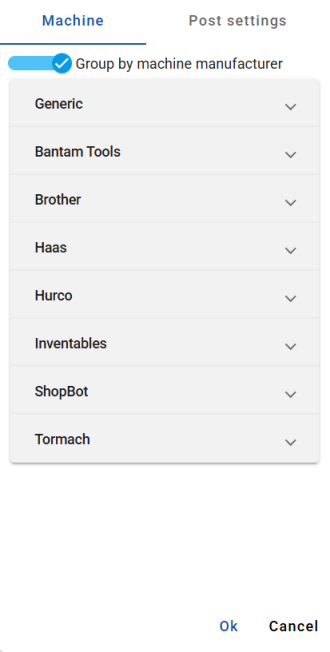

Im Maschine-Bereich ist die Option „Nach Maschinenhersteller gruppieren“ standardmäßig aktiviert. Diese Option organisiert die Maschinenliste nach Herstellern (im Gegensatz zu einer langen Liste bei deaktivierter Option):

Abbildung des Maschine-Bereichs mit aktivierter Option „Nach Maschinenhersteller gruppieren“.

-

Klicken Sie sich durch jedes Dropdown-Menü, um eine Maschine für die Bauteilbearbeitung auszuwählen.

-

Legen Sie im Postprozessor-Bereich die Parameter fest. Die Einstellungen sind:

Programm: Wählen Sie die Ausgabeeinheit aus.

NC allgemein: Die Sequenznummerierung ist standardmäßig aktiviert. Geben Sie einen Blocknummernstart und eine Blocknummernerhöhung ein. Aktivieren Sie optional die Umschaltfunktionen „Blocknummer nur bei Werkzeugen“ oder „Blocknummer als Werkzeugnummer“.

Movement - Optionally, toggle off the default Rapid positioning option and manually enter a Rapid rate. You can also choose to toggle on/off the following options: Output Arcs, Arcs in XY plane, Arcs in XZ plane, Arcs in YZ plane, and Output helices. Enter the number of decimal places.

Feste Zyklen: Sie können optional die folgenden Optionen ein-/ausschalten: Bohrzyklen für Löcher, zum Auspanen, zum Gewindeschneiden und Spanbrechen.

Ein „Post“ oder Postprozessor wandelt die CAM-Daten für einen bestimmten Maschinensteuerungstyp in G-Code um.

-

Klicken Sie zum Übernehmen auf OK.

Klicken Sie auf das Dreipunktmenü rechts neben einer Maschine, um sie zu bearbeiten und dann für den Postprozessor bereitzustellen, zu duplizieren oder zu löschen.

Das Setup legt das Werkstück-Koordinatensystem (WKS) fest. Dabei handelt es sich um feste Referenzpunkte, anhand derer ein bekannter Bezugspunkt relativ zum Maschinen-Koordinatensystem festgelegt wird. Es definiert den Ursprung und die Ausrichtung der X-, Y- und Z-Achsen für die CNC-Bearbeitung und ist der Bezugspunkt für alle Bearbeitungsabläufe. Es können mehrere Setups verwendet werden.

-

Click the Create setup button in the toolbar above the Jobs panel.

-

Geben Sie die Parameter in den Bereichen „Allgemein“ und „Position“ ein.

Der Positionstyp legt die Position des Werkstück-Koordinatensystems fest. Wählen Sie eine Option aus:

-

Real: übernimmt den Modellursprung für das Werkstück-Koordinatensystem.

-

Komponenten-Rahmenpunkt: zeigt einen Begrenzungsrahmen um die Komponente mit auswählbaren Punkten an, um die Position zu definieren.

-

Rohling-Rahmenpunkt: zeigt einen Begrenzungsrahmen um den Rohling mit auswählbaren Punkten an, um die Position zu definieren.

Der Richtungstyp legt die Richtung des Werkstück-Koordinatensystems fest.

-

-

Klicken Sie zum Übernehmen auf OK.

Klicken Sie auf das Dreipunktmenü rechts neben einer Einrichtung, um diese Einrichtung zu bearbeiten, zu duplizieren, zu unterdrücken oder zu löschen.

-

Click the Create tool icon in the toolbar above the Jobs panel.

-

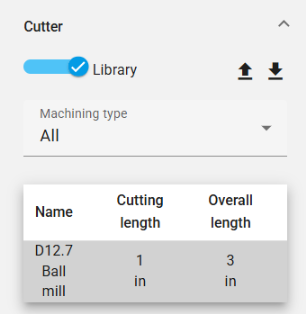

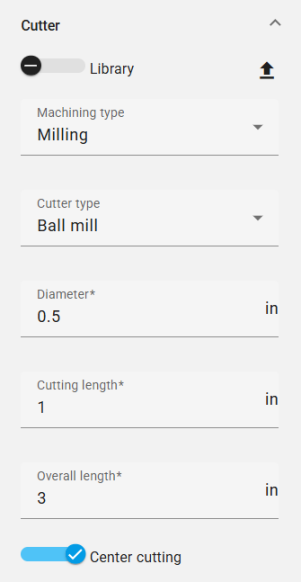

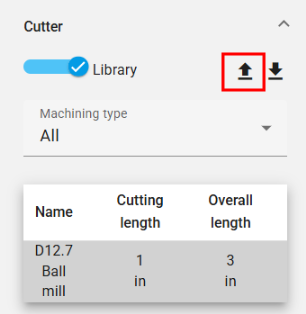

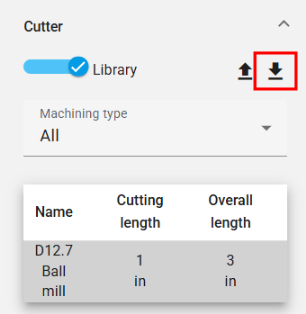

Die Werkzeug-Palette wird geöffnet. Im Fräser-Bereich können Sie die Bibliothek aktivieren oder deaktivieren. Ist diese Option aktiviert ist, können Sie mit den Import-/Export-Symbolen (rechts neben der Umschaltoption für die Bibliothek) die aktuelle Werkzeug-Bibliothek exportieren oder eine neue in das CAM Studio importieren. (Hinweis: Wenn die Bibliotheksoption deaktiviert ist, können Sie nur eine neue Werkzeug-Bibliothek importieren und müssen Parameter wie Bearbeitungstyp, Fräsertyp, Durchmesser, Fräslänge und Gesamtlänge manuell eingeben sowie (optional) das Mittelschneiden ein-/ausschalten.)

Links ein Screenshot des Fräser-Bereichs mit aktivierter Bibliotheksoption. Rechts ein Screenshot des Fräser-Bereichs mit deaktivierter Bibliotheksoption.

Die Optionen für den Maschinenbearbeitungstyp sind:

-

Alle: zeigt alle verfügbaren Werkzeuge an.

-

Fräser: zeigt alle Arten von Fräswerkzeugen an:

-

Kugelfräser

-

Schaftfräser

-

Bull-Nose-Fräser

-

Dove-Fräser

-

Lollipop-Fräser

-

Schlitzfräser

-

Konusfräser

-

Fasenfräser

-

-

Bohrung: zeigt alle Arten von Bohrwerkzeugen an:

-

Bohrer

-

Gewindeschneider

-

Die Optionen und Konfigurationen der Fräsertypen variieren je nach Bearbeitungstyp.

-

-

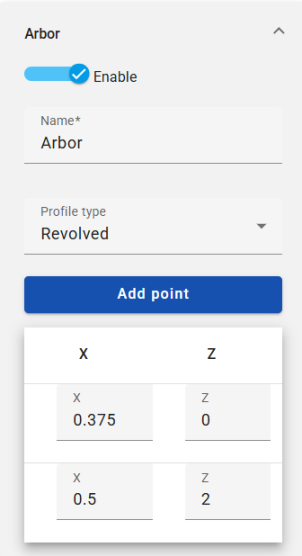

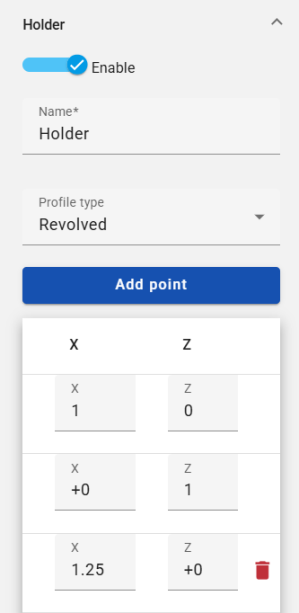

Klicken Sie in der Werkzeug-Palette unter dem Dorn-Bereich optional auf „Aktivieren“, um das Werkzeug mithilfe eines Dorns zu halten und zu sichern. Ist diese Option aktiviert, geben Sie einen Namen für den Dorn ein, wählen Sie einen Profiltyp aus und fügen Sie optional einen oder mehrere Punkte hinzu.

Der Dorn definiert den Typ der Werkzeugverlängerung.

-

Klicken Sie in der Werkzeug-Palette unter dem Halter-Bereich auf „Aktivieren“, wenn der Fräser an einem Halter befestigt werden soll. Wenn diese Option aktiviert ist, geben Sie einen Namen für den Halter ein, wählen Sie einen Profiltyp aus und fügen Sie optional einen oder mehrere Punkte hinzu (oder löschen welche).

-

Geben Sie in der Werkzeug-Palette unter dem Baugruppen-Bereich die Anzahl der Baugruppen ein.

-

Klicken Sie zum Übernehmen auf OK.

Klicken Sie auf das Dreipunktmenü rechts neben einem Werkzeug, um dieses Werkzeug zu bearbeiten, zu duplizieren, zu unterdrücken oder zu löschen.

Der Dorn und der Halter definieren eine Rotation mit X- und Z-Werten und haben eigene Bibliotheken mit Vordefinitionen, die Sie verwenden können.

Werkzeug-Bibliotheken importieren

So importieren Sie eine Werkzeug-Bibliothek:

-

Click the Import tool library icon in the Cutter section of the Tool panel (shown below outlined in red):

-

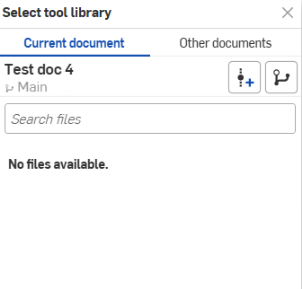

Dadurch wird das Dialogfenster zum Auswählen der Werkzeug-Bibliothek geöffnet:

Sie können direkt aus dem aktuellen Dokument das Importieren starten oder nach anderen Dokumenten zum Auswählen suchen.

-

Optionally, click the Create version icon

to create a version from the active document. Click the Version graph icon

to create a version from the active document. Click the Version graph icon  to see a version graph of the active document. Click the View released items icon

to see a version graph of the active document. Click the View released items icon  (if applicable) to view the released items of that document.

(if applicable) to view the released items of that document.

Werkzeug-Bibliotheken exportieren

So exportieren Sie eine Werkzeug-Bibliothek:

-

Click the Export tool library icon in the Tool panel Cutter section (shown below outlined in red):

-

Die Werkzeug-Bibliothek wird in eine neue Registerkarte im Dokument exportiert.

-

Klicken Sie auf die Registerkarte, um auf die Werkzeug-Bibliothek zuzugreifen. Dort können Sie die Bibliothek aktualisieren oder herunterladen.

-

Click the Create toolpath icon in the toolbar above the Jobs panel.

-

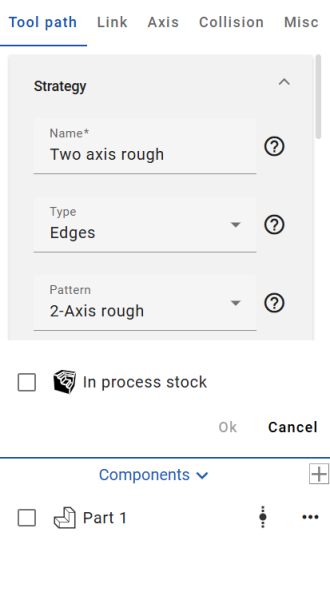

Der Bereich für die Werkzeugweg-Einstellungen wird geöffnet:

-

Geben Sie im Bereich für die Einstellungen der Werkzeugweg-Strategie Ihre Parameter ein:

Name: Benennen Sie den Werkzeugweg.

Typ: Wählen Sie einen Werkzeugweg-Typ aus den verfügbaren Optionen aus:

-

Kanten: berechnet den Werkzeugweg anhand der Eingabesteuerkanten der Drahtdarstellung (funktioniert ohne Bearbeitungsflächen)

-

Flächen: berechnet den Werkzeugweg anhand der Eingabesteuerkörper

-

Bodies - Calculates toolpath based on entire input bodies.

-

Löcher: berechnet den Werkzeugweg anhand der Eingabebohrungen

-

Bestehend: berechnet den Werkzeugweg anhand vorhandener Abläufe

Muster: Wählen Sie aus den verfügbaren Optionen ein Muster aus, dem der Werkzeugweg folgen soll:

-

2-Achsen grob: zum schnellen Entfernen großer Mengen an überschüssigem Material

-

2-Achsen-Profil: erstellt einen Werkzeugweg anhand der Steuerkurven (werden vereinfacht)

-

2-Achsen-Fase: erstellt einen Werkzeugweg anhand der Steuerkurven; zum Anfasen und Entgraten

-

3-Achsen-Profil: erstellt einen Werkzeugweg, der den Steuerkurven folgt

-

5-Achsen-Profil: erstellt einen Werkzeugweg, der den Steuerkurven folgt, wobei die Werkzeugachse durch Ausrichtungslinien entlang der Antriebskurven gesteuert wird

-

Fläche: zur Bearbeitung flacher Bereiche (setzt flache Steuerkurven voraus)

-

Trochoidal: zur sequentiellen Steuerkurven-Bearbeitung durch trochoidale Bewegungen

-

Gravieren: zur Bearbeitung entlang der Steuerkurven

Untermuster: Wählen Sie aus den verfügbaren Optionen ein Untermuster aus, dem der Werkzeugweg folgen soll:

-

Versatz: erstellt mehrere Schnitte in mehreren Tiefen, die von den ausgewählten Bearbeitungsflächen versetzt werden

-

Parallel: erstellt parallele Schnitte in mehreren Tiefen

-

Adaptive - Ensures that the cutting conditions remain almost constant. (This strategy avoids full-width cuts by constantly measuring the engagement volume of the tool with material and gradually removes material off of the remaining stock.)

-

Wählen Sie optional die 2,5-Achsen-Option, mit der Sie Vertiefungen und Erhöhungen bearbeiten können.

Bei der Überprüfung der Angaben zum Werkzeugweg werden alle relevanten Parameter für die Konfiguration des geplanten Ablaufs angezeigt. Wenn Sie die Parameter anpassen, werden die entsprechenden Optionen herausgefiltert.

-

-

Füllen Sie die verbleibenden Parameter für die Werkzeugweg-Einstellungen aus:

Versatz: gibt die Menge an Material an, die auf in Steuerkurven verbleiben soll

Schritttiefe: gibt die Tiefe des Schritts an

Schritthöhe: definiert, wie stark das Werkzeug bei jedem Durchgang das Material horizontal abträgt

Sortierung: Parameter für die Fräsmethode, die Fräsrichtungen und die Bearbeitung

Höhen: zum Festlegen des Starthöhentyp, der Starthöhe, des Endhöhentyp und der Endhöhe

Bereich: zum Festlegen des Entwurfswinkelgrads mit der (optionalen) Umschaltfunktion, den Versatz zu beenden

Nachbearbeitung: Parameter zur Optimierung des Werkzeugwegs, um Überschneidungen zu reduzieren und nur das zu schneiden, was benötigt wird

Kantenbegrenzung: schränkt den Werkzeugweg innerhalb der ausgewählten Kurven ein

Geschwindigkeiten: zum Definieren verschiedener Werkzeugweg-Vorschübe und -Anfahrstrategien sowie zur Einstellung der Vorschub-, Senk- und Rücklaufgeschwindigkeit (wie schnelles Anfragen, schneller Rücklauf oder schneller Vorschub)

Posting: definiert die Spindeldrehzahl und ob während des Bearbeitungsprozesses Kühlmittel verwendet werden soll

-

Klicken Sie auf den Link-Bereich (rechts neben dem Werkzeugweg-Bereich), um die Einstellungen für den Werkzeugweg-Link zu öffnen. Geben Sie dort Ihre Parameter an.

Im Dropdown-Bereich „Abstand“ gibt der Typ die Entfernung an, in der das Werkzeug für diesen Ablauf ein- und ausgefahren wird.

Im Dropdown-Bereich „Erster Eintrag“ bestimmt die Option „Rampen verwenden“, ob das Werkzeug der Anfahrstrategie folgt oder direkt in das Material geht.

Die Optionen im Dropdown-Bereich „Rampen“ hängen von der Art des verwendeten Werkzeugs, dem zu schneidenden Material und der Maschinensteifigkeit ab. -

Klicken Sie auf den Achse-Bereich (rechts neben dem Link-Bereich), um die Werkzeugweg-Achse einzustellen. Wählen Sie einen Ausgabetyp und aktivieren Sie (optional) „Neigung“.

Wenn diese Option aktiviert ist, wird damit eine Neigungsachse definiert.

-

Klicken Sie auf den Kollision-Bereich (rechts neben dem Achse-Bereich), um Kollisionseinstellungen für den Werkzeugweg zu öffnen. Geben Sie Ihre Parameter ein.

Im Dropdown-Bereich „Kollisionsgruppen“ können Sie den Werkzeugweg mit Parametern für den Rücklauf, das Trimmen und erneute Verbinden sowie zum Stoppen des Werkzeugs entlang einer bestimmten Achse ändern.

-

Klicken Sie auf den Sonstiges-Bereich (rechts neben dem Kollision-Bereich), um den Werkzeugweg weiter einzustellen. Geben Sie Ihre Parameter ein:

Profilpass: fügt dem Werkzeugweg einen Pfad hinzu, der dem Profil der Steuerkurven folgt

Glättung: bietet folgende Optionen als Umschaltfunktion:

-

Glatte Ecken: erzeugt Rundungen in den scharfen Ecken des Werkzeugwegs (Beachten Sie, dass die Rundungen nicht auf die Außenkontur des Werkzeugwegs angewendet werden.)

-

Glatter Endlauf: erzeugt Rundungen in den scharfen Ecken der Außenkontur des Werkzeugwegs

-

Eckstifte entfernen: ändert automatisch die Schrittweite und fügt zusätzliche Schnitte an den Ecken hinzu, um das ungeschnittene Material zu entfernen

Filtern: nach Regionen (entfernt die Bereiche des Werkzeugwegs innerhalb des Schwellenwerts) oder nach Konturen (entfernt die Werkzeugweg-Konturen innerhalb des Schwellenwerts) mit Auswahl des Filtertyps und Vorgabe des Schwellenwerts für den Filter

Qualität: zum Eingeben einer Schnitttoleranz für die Genauigkeit des Werkzeugwegs (Sehnenabweichung des Werkzeugwegs von den zu bearbeitenden Features)

-

-

Zum Übernehmen der Einstellungen klicken Sie auf OK. Der Werkzeugweg wird zur Aufträge-Liste hinzugefügt.

Klicken Sie auf das Dreipunktmenü rechts neben einem Werkzeugweg, um diesen Werkzeugweg zu bearbeiten, zu duplizieren, zu unterdrücken oder zu löschen.

Under the Jobs section, click the Preview operation icon to the right of an operation to view the Back plot, Verify, or Simulate. To verify or simulate all operations at once, click the Preview operation to the right of a setup in the Jobs section.

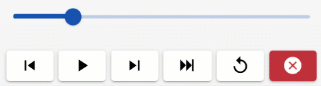

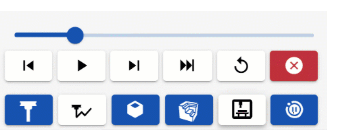

Dadurch werden die Optionen für die Ablaufvorschau im unteren Bereich des Grafikbereich aktiviert:

Jeder Ablauf führt zu einem anderen Ergebnis:

Backplot: verschiebt das Werkzeug entlang des Werkzeugwegs.

Stellen Sie mit dem oberen Schieberegler die Geschwindigkeit der Automatisierung ein (die linke Seite ist die langsamste und die rechte Seite die schnellste).

Verwenden Sie die Optionen „Schritt zurück“, „Ausführen“, „Schritt vor“ und „Abbrechen“ je nach Ihren Anforderungen.

Der untere Schieberegler zeigt den Fortschritt der Backplot-Animation an.

Prüfen: verschiebt das Werkzeug entlang des Werkzeugwegs und entfernt dabei Material. So können Sie sich Rillen und Überschüsse genauer ansehen und das Material (Rohling) während der Bearbeitung verfeinern.

Der Schieberegler legt die Geschwindigkeit der Animation fest (die linke Seite ist die langsamste und die rechte Seite die schnellste).

Verwenden Sie die Optionen „Schritt zurück“, „Ausführen“, „Nächster Schritt“, „Zum Ende“, „Zurücksetzen“ und „Abbrechen“ je nach Ihren Anforderungen.

Simulieren: zeigt eine Vorschau des Ablaufs an.

Der Schieberegler legt die Geschwindigkeit der Animation fest (die linke Seite ist die langsamste und die rechte Seite die schnellste).

Verwenden Sie die Optionen „Schritt zurück“, „Ausführen“, „Nächster Schritt“, „Zum Ende“, „Zurücksetzen“ und „Abbrechen“ je nach Ihren Anforderungen.

Mit der unteren Schaltflächenreihe können Sie das Werkzeug, den Werkzeugweg, das Werkstück, den Rohling und das Maschinengehäuse anzeigen oder ausblenden.

Sie haben auch die Möglichkeit, bei einer Kollision den Ablauf mit einer Umschaltfunktion zu pausieren.

Im Learning Center gibt es außerdem einen Einführungskurs zum CAM Studio zum Selbststudium: Introduction to CAM Studio (Onshape-Konto erforderlich).